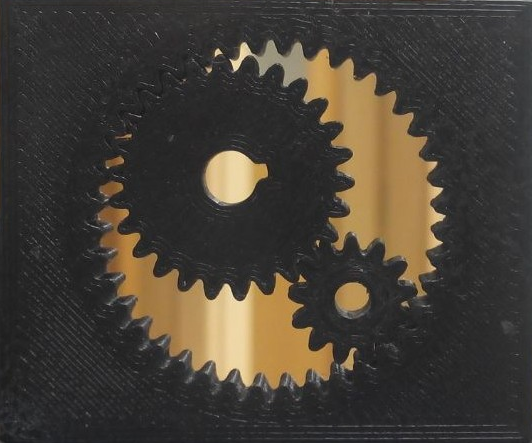

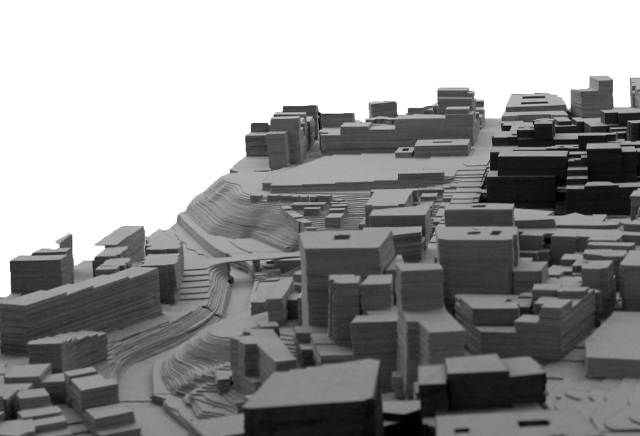

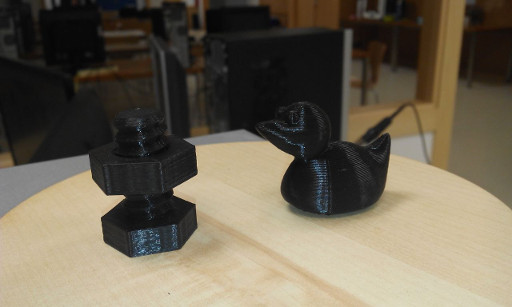

Aquí encontrarás algunos de nuestros experimentos, necesarios para nuestro perfeccionamiento y mejora de nuestro laboratorio.

Cursos de capacitación Impresión 3D

¿Que debes de saber para crear modelos aptos para la impresión 3Ds?

El proceso de creación de piezas para impresión en 3D se compone básicamente de los siguientes pasos.

- Creación de la pieza en volumen y a la escala adecuada para la maqueta (milimétrica) mediante algún software de modelado 3d.

- Exportación del volumen (que ha de estar perfectamente cerrado) a formato .obj u .stl

- El fichero exportado se hace pasar por un software de fileteado o “slicer” que lo transforma en una serie de capas de 0.1, 0.2, ó 0.3mm (altura de capa) dependiendo de la definición que queremos para el eje Z. La definición en anchura del hilo de plástico es calculada por el programa y es proporcional al ancho de la boquilla, que en nuestro caso es de 0.4mm que será el ancho mínimo capaz de reproducirse en una pared, por ejemplo. El software de slicer tiene que estar correctamente configurado para la impresora que se va a utilizar, que en nuestro caso es la Witbox de BQ.

- A la hora de ejecutar el proceso de fileteado también hemos de tener en cuenta que relleno o densidad de plástico queremos que tenga nuestra pieza que dependiendo del uso al que se destine la pieza puede ser muy variable. En general para el fin de crear maquetas el relleno puede ser muy bajo, del orden del 10%. Este es un parámetro muy importante, por su repercusión en los tiempos de ejecución y consumo de filamento.

- Debes tener una consideración especial sobre las capas o caras inferior, laterales y superior de la pieza también tienen una consideración especial, ya que además de influir en el tiempo de ejecución, consumo de hilo, intervendrán en la solidez y rigidez de la pieza. En general para una maqueta, es suficiente con 2/3 capas inferiores, 2/3 para las paredes laterales y quizás 3 para la superior ya que es la más crítica con rellenos de solo un 10%

- Una vez procesado el fichero, se obtiene otro, con extensión g-code que ya puede ser leído por la impresora y una vez ejecutado, da como resultado final la pieza impresa.

- El software de fileteado proporcionará información a tener en cuenta, entre otras: el tiempo aproximado de ejecución y los metros o gramos de filamento que se consumirán.

- Puedes simular el proceso de impresión en tu ordenador bajando los programas Repetier-host, Slic3r o Cura; para más información visita la página http://www.bq.com/es/support/witbox en ella encontraras links al software, manuales y perfiles de configuración.

Otras cosas a tener en cuenta:

- Comprueba la escala de tu trabajo.

- Ten en cuenta el volumen máximo que la impresora es capaz de imprimir y réstale unos 20 mm en cada eje, pueden ser necesarios para elementos auxiliares en el proceso de fileteado o impresión.

- Crea volúmenes cerrados que se puedan exportar correctamente a .obj o .stl. Si no están cerrados quizás el resultado no sea el esperado

- Elimina elementos auxiliares, ocúltalos con las herramientas que te proporciona el software que utilices de manera que no se asocien al volumen que realmente quieres imprimir durante la exportación.

- Los volúmenes creados deben de estar apoyados sobre el plano XY con una altura Z=0

- Los voladizos presentan una dificultad especial ya que el plástico fundido obviamente se caerá al no tener apoyo suficiente, pese a que las capas se solapan en una pequeña proporción que suele estar establecida en un 15%. Para resolver este problema se ha de activar en el software de fileteado o slicer la generación de soportes auxiliares que son fáciles de retirar sin dañar el resto de la pieza. Otro técnica o truco está en diseñar si es posible las partes en voladizo de manera que formen un ángulo como mínimo de 50º y aumentar es solapamiento del 15% a un 20%. Un último truco para resolver este problema consiste en seccionar la pieza durante el diseño en partes para luego imprimirlas por separado y posteriormente unirlas con adhesivo o calor.

Escuela Técnica Superior de Arquitectura de A Coruña.